Wo, bitte schön, sollen denn hier 4000 Aufträge rumliegen?“ – Mangelnde Termintreue und sehr lange Durchlauf-/ Lieferzeiten eines Investitionsgüterproduzenten waren der Anlass, eine Analyse der Durchlaufzeiten in der administrativen Auftragsabwicklung anzustoßen. Ergebnis: durchschnittlich acht Arbeitstage Durchlaufzeit, wobei die Termintreue der administrativen Abläufe nicht zu ermitteln war. Acht Tage klingen gar nicht so schlimm. Aber die Streuung lag zwischen wenigen Stunden und vielen Wochen! Und das lag nicht unbedingt an der Schwierigkeit der Aufträge oder dem notwendigen Arbeitsinhalt.

Bei ca. 500 Aufträgen pro Tag und acht Tagen Durchlaufzeit sind demnach 4000 Aufträge im Umlauf. Aber keiner hatte diese wirklich gesehen! Unsichtbare Bestände und Warteschlangen waren das Problem, obwohl jeder Auftrag neben der Abbildung im SAP auch mit einer physische Auftragsmappe durch die Organisation bewegt wurde. 4000 x ca. 2 cm = 8000 cm. Wo also lag dieser Stapel von 80 m Höhe herum?

... in 4 Dimensionen

Lean Production ist für viele Unternehmen ein erstrebenswertes Ideal, denn das Prinzip hat seine Wirksamkeit bewiesen. Die Kernfrage ist: Läßt sich der Ansatz auf die Administration übertragen? Wir sind davon überzeugt!

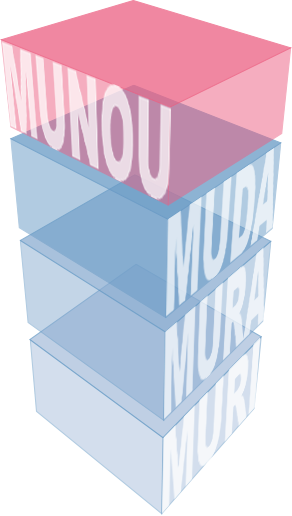

Bekannte Dimensionen der Lean-Optimierung sind MUDA (Verschwendung), MURA (Unausgeglichenheit) und MURI (Überbeanspruchung). pareto ergänzt diese um eine vierte Dimension: MUNOU (schlechte Planung). Die Methoden zur Optimierung der vier Dimensionen sind zahlreich. Am bekanntesten sind wahrscheinlich die 5S.

Fehlinterpretation und Übereifer

Es gibt aus unserer Sicht ein paar krasse Beispiele für falsch verstandene Lean Adminstration, z.B.:

- Blumengießen ist Verschwendung. Darum werden Büropflanzen verboten.

- Gespräche in Kaffeeküchen und Raucherecken sind Verschwendung und daher ebenfalls unerwünscht.

- Alle Schreibtische werden exakt gleich ausgestattet und alle Mitarbeiter müssen genau den gleichen Platz für ihre Bleistifte benutzen (ANDON-Board / Shadow-Board für Bleistifte)

Diese Beispiele zeigen Übertreibungen. Das Missverständnis liegt unserer Meinung nach darin, dass es weniger auf die Organisation des individuellen Arbeitsumfeldes sondern auf Input, Output und Storage allgemein genutzter Informationen ankommt, denn diese sind das Produkt der Administration.

5S-Kleinigkeiten

Zum Beispiel besteht die Herausforderung im Sinne von 5S darin, diese Informationen auszusortieren (Seiri), aufzuräumen (Seiton), zu säubern (Seiso), zu standardisieren (Seiketsu) und alles einzuhalten und zu optimieren (Shitsuke). Unnötigen Ballast zu beseitigen, Routinen zu standardisieren und Freiräume für schnelle und flexible Reaktion auf nicht standardisierbare Prozesse oder Kundenanforderungen zu schaffen sind das eigentliche Ziel!

Der Ansatz für Lean Administration

Die 5S-Kleinigkeiten bringen im Büro wichtige Effizienzvorteile, genau wie in der Produktion. Entscheidende Verbesserungen werden bei Lean Production allerdings meist über weitergehende Ansätze erzielt. Dazu müssen das Ziel der Bestrebungen und die Anforderungen aus den Erfolgsfaktoren des Unternehmens übergreifend abgeleitet werden! Wir haben Jahrzehnte an Erfahrung mit LEAN sammeln können, u. a. in Japan. Daraus haben wir einen konsistenten Plan erarbeitet. Dieser beinhaltet:

Die Strategie finden

Wir verwenden für die Strategiedefinition ein Unternehmensmodell, das die Zusammenhänge zwischen Märkten, Produkten, Prozessen, Organisation und Fundamenten erfasst. Mit Hilfe dieses Modells lassen sich entscheidende Anforderungen an mögliche Veränderungen im Unternehmen herleiten. Dazu werden Erfolgserwartungen in Ziele und Initiativen/Projekte operationalisiert.

Den Informationsstrom analysieren und gestalten

Lean Production verwendet Wertstromanalysen/-designs, um die Schwachstellen in existierenden Produktionsabläufen zu erfassen und entscheidende Prozessveränderungen zu visualisieren. Wir haben das Wertstromdesign zum Informationsstromdesign weiterentwickelt. Damit lassen sich administrative Prozesse einbeziehen. Administrative Prozesse dienen letztlich der Wertschöpfung. Diese findet im Spannungsfeld zwischen Umsatzgenerierung (Top-Line, Vertrieb) und Leistungserbringung (Bottom-Line, Produktion) statt. Informationsstromanalyse und -design spannen dieses Feld im wahrsten Sinne des Wortes auf und koordinieren alle Aktivitäten zeitlich, so dass nicht nur die wichtigen Informationsflüsse sondern auch zur Verfügung stehende Zeitfenster transparent werden.

In den Gestaltungsdimensionen phasenübergreifend denken

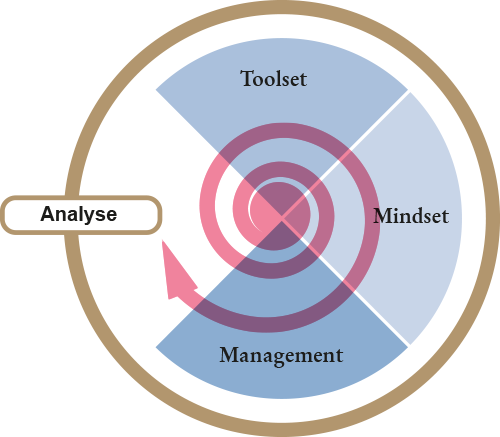

Organisatorische Veränderungen verlaufen i.d.R. zyklisch. Wir stellen sie deshalb als Spiralmodell dar. Dieses umfasst die drei Gestaltungsdimensionen und die Analysephase, die im Zusammenhang gesehen werden müssen. Die Organisation durchläuft den Veränderungszyklus wiederkehrend und erweitert dabei immer mehr die eigenen Kompetenzen.

1. Das Management erkennt einen Veränderungsbedarf.

2. Es veranlasst eine Prozess-Analyse und Soll-Prozess-Designs.

3. Die Prozesse werden verbessert gestaltet und das Toolset zur Prozessunterstützung wird ausgebaut.

4. Die Mitarbeiter verändern ihr Mindset und erweitern ihre Fähigkeiten, so dass sie neue Anforderungen an die Organisation, respektive das Management, formulieren können.

Es folgt erneut 1.

Gestaltungsprinzipien berücksichtigen

- Erst stabilisieren, dann optimieren

- Der Servicegrad ist wichtiger als der Durchschnitt

- Sockelbestände in Arbeitsvorräten und Durchläufen minimieren

Einen exemplarischen Stufenplan zur Optimierung umsetzen

- Transparenz herstellen, Messbarkeit schaffen (Output)

- Prozesse stabilisieren: Ausreißer eliminieren

- Prozesse optimieren: den Servicegrad, nicht den Durchschnitt verbessern

- Input-Größen erfassen, Belastungsspitzen erkennen, prognostizieren und flexibel reagieren lernen

- Arbeitsvorräte strukturieren (segmentieren) und differenzierte Steuerungsprinzipien anwenden

Lean Administration in a ›Nutshell‹

Würden Sie uns auffordern, Methoden und Schlüsselerkenntnisse in einer Darstellung zusammenzufassen, dann würden wir uns der „Nutshell“-Tabelle bedienen. Die einzelnen Punkte haben sich in unseren Kundenprojekten immer wieder als stichhaltig erwiesen – nicht vollständig, aber ein guter 80%-Treffer. Pareto eben.