- Die neue Produktgeneration soll bald anlaufen, das erforderliche Anlagenkonzept steht.

Wo aber ist Platz für das neue Programm, wenn das aktuelle parallel nur langsam ausläuft?! - Die Produktvielfalt erhöht sich ständig und die Logistik wird immer komplexer.

Die Logistikfläche kann aber nicht einfach ausgeweitet werden?! - Die Entwicklung ist über das Werk verteilt und residiert teilweise in Containern.

Bringt das die Kreativität für die Produktentwicklung wirklich voran?! - Überall wird nach Industrie 4.0 gerufen, viele sehen nur noch Big Data und Internet of Things.

Und die Fundamente für die Fabrik der Zukunft bleiben außen vor?!

Wenn Ihnen das so oder ähnlich geht, dann lesen Sie jetzt weiter. Wenn nicht, bitte auch, denn manchmal entdeckt man die Zusammenhänge erst aus unterschiedlichen Blickwinkeln. Und wir wollen das Thema bewusst mehrdimensional angehen. Schauen wir einmal aus der Vogelperspektive, was die Fabrik oder das Werk der Zukunft leisten müssen und welche Ziele, Handlungsfelder und Stakeholder zu beachten sind, um nachhaltig bestehen zu können.

Eine größere Kundennähe, der permante Leistungsdruck bei Qualität, Zeiten und Kosten, ein effizienter Ressourceneinsatz und die Entwicklung des Mitarbeiterwissens stellen die wesentlichen Anforderungen an die Fabrik der Zukunft dar. Die Individualisierung der Produkte, der globale Wettbewerb mit der Einbindung in globale Fertigungsnetzwerke, die Nachhaltigkeit bei Material- und Energieeinsatz sowie die ständige Wissensvermehrung beschreiben die Rahmenbedingungen von Markt und Gesellschaft für die Unternehmen.

Ziel ist die wandlungsfähige, vernetzte, lernfähige und dabei menschliche Fabrik der Zukunft. Und die besteht nicht aus Virtual Reality, sondern ganz praktisch aus einem Werksgelände mit Gebäuden, Wegen und Infrastruktur, in der die Mitarbeiter unterwegs sind, um neue Produkte zu entwickeln, deren Realisierung zu planen und umzusetzen, die richtigen Wertströme zu gestalten und dann mit den Maschinen und Anlagen in den Prozeßketten die Produkte herzustellen.

Die Begriffe Werks- und Fabrikplanung werden oft sehr fertigungs- und logistikorientiert gesehen, aber ein echter Masterplan umfasst im Sinne einer Werksstrukturplanung deutlich mehr. Um dieses Ziel zu erreichen, bedarf es eines multidimensionalen Planungsansatzes als solide Basis für Wachstum und effiziente Prozesse.

Wie kommen wir dahin … zurück auf Los geht nicht … oder doch?!

Wichtig an dieser Stelle ist die Entscheidung für eine strukturierte Vorgehensweise und ganzheitliche Betrachtung. Oftmals stellen Ad-hoc Maßnahmen zur Lösung akuter Probleme (wie z.B. das Schleppdach hier, der Container da oder diverse Lagerflächen bei externen Dienstleistern) nur Notpflaster dar. Das endet dann in einem realen „Flickwerk“, das die Entwicklungsfähigkeit des Standorts einschränkt oder signifikant behindert.

Wie sieht die Vorgehensweise zur Entwicklung eines nachhaltigen Masterplans aus?

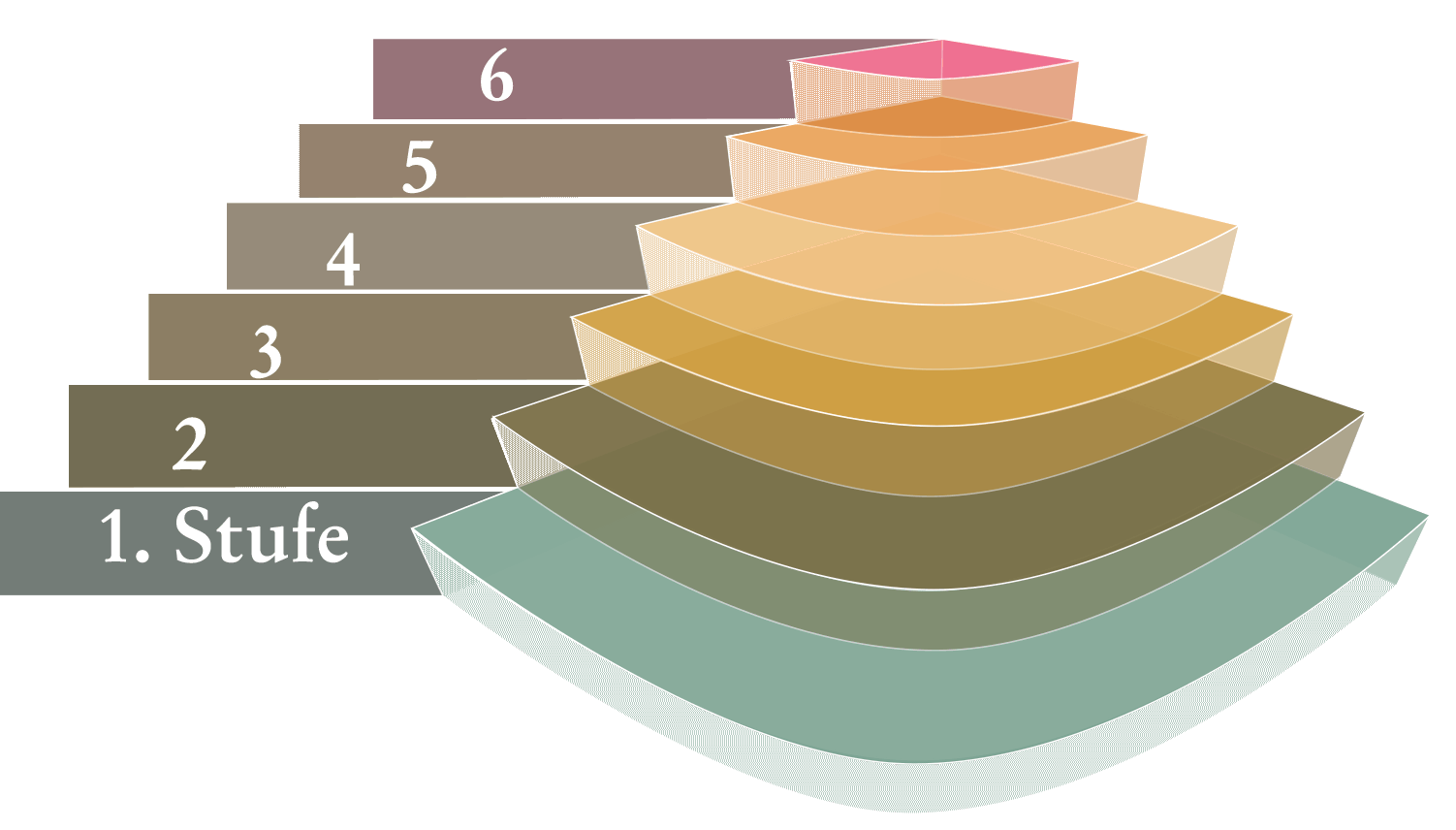

Bei der Planung gehen wir von pareto in sechs Stufen vor, die von einer praxisbezogenen Analyse der Grundlagen und des Ist-Zustands zu einem zukunftsorientierten Reallayout mit konkret terminiertem Phasenplan führen, einschließlich einer Kostenbetrachtung. Workshops mit den Wissensträgern und Entscheidern aus allen Bereichen und Funktionen sind dabei wichtige Meilensteine. Alle gegebenen Wertschöpfungsprozesse, Flächen und Gebäude werden parallel mit in die Planung einbezogen, ebenso wie Ideen und zu erwartende Veränderungen.

Prozesse und Wertströme werden gleichwertig mit der Gebäudearchitektur betrachtet. Auf diese Weise entsteht ein Gesamtoptimum. Damit das möglichst reibungslos funktioniert ist eine ausgefeilte Moderationstechnik erforderlich. Im Rahmen der sehr effizienten 6-Stufen-Methodik kann pareto, als Externer in diesem Prozess, unterschiedliche Sichtweisen einnehmen. So gelingt es zielgerichtet, den gemeinsamen Konsens zu finden und einen Masterplan zu entwickeln, der zum einen weit genug springt, sich zum anderen aber auch von Altem zu lösen vermag.

Die 6-Stufen-Methodik

In jeder Stufe finden wir gemeinsam mit Ihnen Antworten auf die Kernfragen. Diese sind:

Ziele und Anforderungen

- Welche Ziele und Anforderungen haben Geschäftsführung und Unternehmenseigner?

- Welche wesentlichen Veränderungen hinsichtlich der Kundenanforderungen werden erwartet?

- Welche Entwicklungsrichtungen gibt es bei Märkten und Produkten?

- Welche Anforderungen ergeben sich aus dem demographischen Wandel?

Das Produktionskonzept

- Wie sehen die zukünftigen Wertschöpfungsketten aus?

- Welche technische und technologische Entwicklung werden erwartet?

- Welche Veränderungen sind gewünscht und notwendig?

- Welche Chancen sollen genutzt werden?

Das Ideallayout

- Wie sieht das ideale Layout auf der grünen Wiese aus?

- Welche Grundsätze sollen die zukünftigen Entscheidungen begleiten?

- Welche „Blaupause“ können wir daraus als Messlatte für das zukünftige Reallayout ableiten?

Einschränkende Restriktionen

- Welche rechtlichen Vorgaben und räumlichen Grenzen gibt es?

- Welche Straßen, Eisenbahnlinien oder Versorgungsleitungen sind zu beachten?

- Gibt es bestandsgeschützte Gebäude (Denkmalschutz, Genehmigungen, …)?

- Was ist mit Brandschutz (auch zukünftige Anforderungen z.B. zur Lagerung von Akkus)?

Das Reallayout

- Welche Erkenntnisse ergeben sich aus der Projektion des Ideallayouts in die Bestandsfläche?

- Wie ist der Baubestand zu bewerten, gibt es Modernisierungs-, Sanierungs- oder Ersatzbedarf?

- Welche Varianten gibt es und wie ist ihre Bewertung?

- Wie sieht der Maximalausbau des Standorts aus?

Der Phasenplan

- In welchen Phasen kann sich der Standort vom Ist- zum Solllayout entwickeln?

- Wo/wann sind die entscheidenden Meilensteine für zukünftige Entscheidungen?

- Mit welchen Investitionen und Kosten ist zu rechnen, wie sieht der Cash-Out aus?

- Welche Maßnahmen sind sofort umsetzbar bzw. unverzüglich anzugehen?

Sie glauben, das sind zu viel Fragen für zu dringende Antworten, die Sie jetzt geben müssen? Es sind aber genau die Fragen, die beantwortet sein wollen, bevor die nächsten Schritte erfolgen. Eine Halle mag man schnell und kostengünstig hinstellen können, aber wie ist es mit dem langfristigen Aufwand, nicht nur für die Wertströme?

Mit unserer Methodik können Sie einen nachhaltigen und abgestimmten Werksstrukturplan entwickeln, der ab jetzt für die nächsten 10 bis 15 Jahre gilt. Dieser Masterplan passt sich dynamisch an die Unternehmensentwicklung an und bildet gleichzeitig eine Leitplanke für die Standortentwicklung. Durch den pareto-Ansatz erhalten Sie einen wertstromorientierten Entwicklungsplan für Ihren Standort, mit dem Sie

- sich mit Sicherheit keine zukünftigen Schritte verbauen, sondern die richtigen tun,

- Ihre wichtigen Wissensträger in einen spannenden Prozess einbinden und mitnehmen,

- langfristig und zur richtigen Zeit die Entscheidungen zur Gestaltung ihrer Fabrik- bzw. Werksstruktur treffen können und

- sich nebenbei Optimierungspotentiale für den Wertstrom und unterstützende Prozesse, insbesondere aber für den Materialfluss und die Logistik erarbeiten.

Fragen Sie uns konkret. Ein neuer Blickwinkel nützt immer!